В этой статье хочу рассказать, как мы в нашей лаборатории "МЕТАЛЛ-ЭКСПЕРТИЗА ТЕСТ" решали задачу по определению причин образования трещин в стыковых сварных соединения труб нефтепровода.

Чтобы решить эту задачу мы провели целый комплекс исследований, а именно:проведение химического анализа основного металла и металла сварного шва труб, измерение твердости и металлографическое исследование по толщине сварного соединения, построение линий распределения элементов через сварное соединение. Для исследования были Заказчиком были предоставлены две трубы.

После химического анализа установлено, что основной металл труб по химическому составу соответствует марке 09Г2С по ГОСТ 19281-2014, металл сварного шва труб по химическому составу приближен к сварочной проволоке 12ГС по ГОСТ 2246-70.

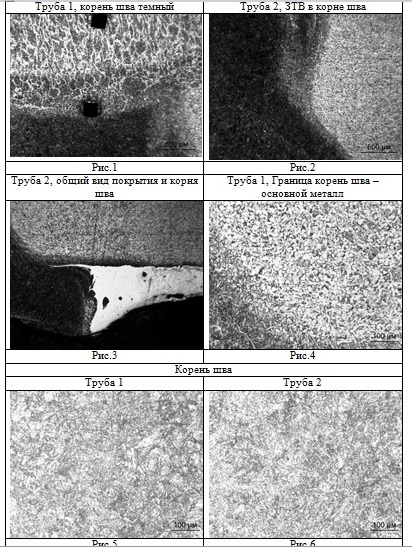

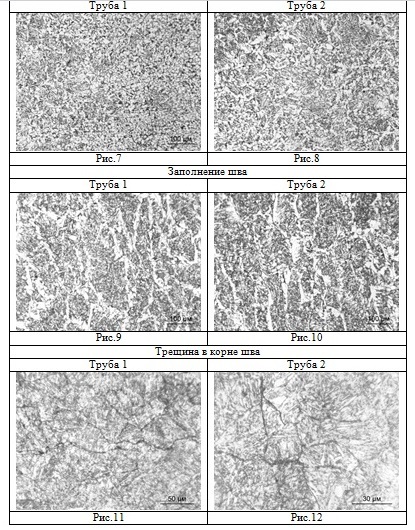

Основной металл труб имеет феррито-перлитную структуру по всей толщине стенки, металл корня шва имеет структура мартенсита. Металл заполнения шва имеет структуру квазиэвтектойда с ферритной отторочкой по исходным аустенитным зернам, этот тип структуры характерен для наплавленного металла сварного соединения. В корне шва труб 1 и 2 присутствуют дефекты в виде микротрещин.

Основной металл труб имеет феррито-перлитную структуру по всей толщине стенки, металл корня шва имеет структура мартенсита. Металл заполнения шва имеет структуру квазиэвтектойда с ферритной отторочкой по исходным аустенитным зернам, этот тип структуры характерен для наплавленного металла сварного соединения. В корне шва труб 1 и 2 присутствуют дефекты в виде микротрещин.

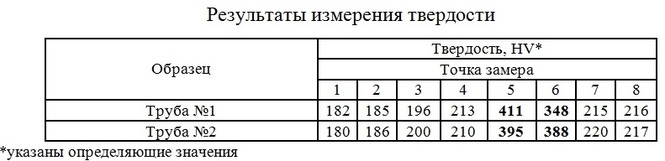

Твердость металла труб №1 и №2 на границе шов-основной металл составляет порядка 210 HV. Твердость металла труб №1 и №2 в корне шва находится в пределах 348-411 HV, что свидетельствует о наличии закалочной структуре в металле шва. Твердость наплавленного металла остального шва лежит в пределах 215-220 HV.

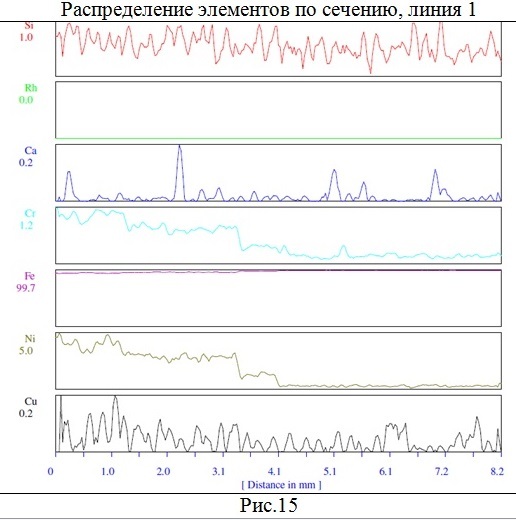

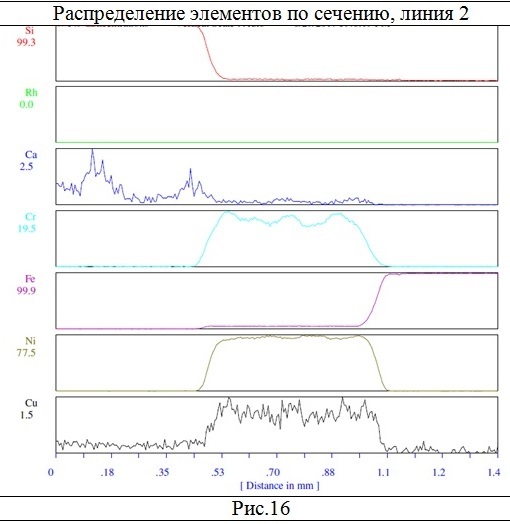

Для определения содержания элементов по сечению основного металла и сварного шва проведена XRF-спектроскопия с построением карт содержания элементов по сечению трубы. Анализ произведен на XRF-спектрометре Orbis Edax. Для исследования выбрана труба №1. Линии, по которым проводился анализ, показаны на рис.14.

В результате проведенной спектроскопии (рис.15-16) установлено, что покрытие является сплавом системы Ni-Cr-Cu с содержанием элементов 78%-20%-2% соответственно.

При анализе сечения, проходящего через сварное соединение, обнаружено наличие в корне шва хрома, никеля и меди в концентрациях, доходящих до 78%-20%-2% соответственно. Хром и никель, попадая в корень шва из покрытия, увеличивали прокаливаемость металла с одновременным увеличением температуры начала мартенситного превращения, сдвигая вправо кривые начала превращений аустенита, в районе его минимальной устойчивости.

При анализе сечения, проходящего через сварное соединение, обнаружено наличие в корне шва хрома, никеля и меди в концентрациях, доходящих до 78%-20%-2% соответственно. Хром и никель, попадая в корень шва из покрытия, увеличивали прокаливаемость металла с одновременным увеличением температуры начала мартенситного превращения, сдвигая вправо кривые начала превращений аустенита, в районе его минимальной устойчивости.

Выводы

В результате комплексного исследования металла сварного шва труб установлено:

- Металл сварного шва труб по химическому составу приближен к сварочной проволоке 12ГС по ГОСТ 2246-70. Основной металл труб по химическому составу удовлетворяет требованиям, предъявляемым ГОСТ 19281-2014 к стали марки 09Г2С.

- Основной металл труб имеет феррито-перлитную структуру по всей толщине стенки, металл корня шва имеет структура мартенсита. Металл заполнения шва имеет структуру квазиэвтектойда с ферритной отторочкой по исходным аустенитным зернам, этот тип структуры характерен для наплавленного металла сварного соединения. В корне шва труб №1 и №2 присутствуют дефекты в виде микротрещин.

- Твердость металла труб №1 и №2 на границе шов-основной металл составляет порядка 210 HV. Твердость металла труб №1 и №2 в корне находится в пределах 348-411 HV, что свидетельствует о наличии закалочной структуре в металле шва. Твердость наплавленного металла остального шва лежит в пределах 215-220 HV.

- Покрытие на внутренней стенки труб является сплавом системы Ni-Cr-Cu с содержанием элементов 78%-20%-2% соответственно. При анализе сечения, проходящего через сварное соединение, обнаружено наличие в корне шва хрома, никеля и меди в концентрациях, доходящих до 78%-20%-2% соответственно. Хром и никель, попадая в корень шва из покрытия, увеличивали прокаливаемость металла с одновременным увеличением температуры начала мартенситного превращения, сдвигая вправо кривые начала превращений аустенита, в районе его минимальной устойчивости.

Наличие на внутренней стенки труб никель-хромового покрытия приводит к образованию мартенситной структуры в корне шва из-за попадания в сварочную ванну хрома и никеля.

Операционная технологическая карта была разработана для труб из стали марки 09Г2С, указанной в сертификатах качества.

При нанесении защитного никель-хромового покрытия необходимо делать отступ от края трубы в 20 мм. Это условие необходимо в дальнейшем прописать в НТД.

<<<предыдущая статья следующая статья>>>

Я бы предложил в качестве обратного валика использовать кольцевую вставку из нихромовой проволоки Х20Н80, концы которой сварены АДС, которую сварить со стенками т.н. "переходными" электродами Э-395/9 или их аналогом, а заполнение и облицовку заварить проволокой Св-10ГСМТ.

В противном случае - заменить трубы на более дешёвые неплакированные.