Для определения причин образования трещин в обшивке железнодорожного вагона в нашей испытательной лаборатории проведена аттестация качества основного металла и сварного соединений листов, из которых была изготовлена обшивка.

Для определения наличия дефектов в сварном соединении была проведена УЗ - дефектоскопия. Процесс проведения ультразвукового контроля приведен на рисунке 1.  В результате визуального осмотра объекта исследования в сварном соединении обнаружены дефекты в виде свищей (рисунок 2). УЗ - дефектоскопия выявила значительное количество таких дефектов сварного соединения, как поры, равномерно расположенные по всему сварному шву.

В результате визуального осмотра объекта исследования в сварном соединении обнаружены дефекты в виде свищей (рисунок 2). УЗ - дефектоскопия выявила значительное количество таких дефектов сварного соединения, как поры, равномерно расположенные по всему сварному шву.

Комплексное исследование образца металла, отобранного от кожуха вагона, включало: проведение химического анализа с определением марки стали основного металла двух сваренных листов, испытание на статическое растяжение и ударный изгиб основного металла кожуха. Испытание на статическое растяжение и ударный изгиб металла сварного шва кожуха. Металлографическое исследование и твердометрия темплета, вырезанного из сварного шва кожуха.

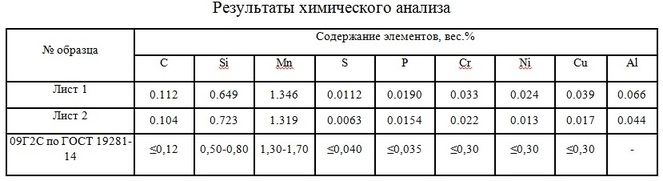

Основной металл обшивки по химическому составу удовлетворяет требованиям, предъявляемым ГОСТ 19281-14 к стали марки 09Г2С.

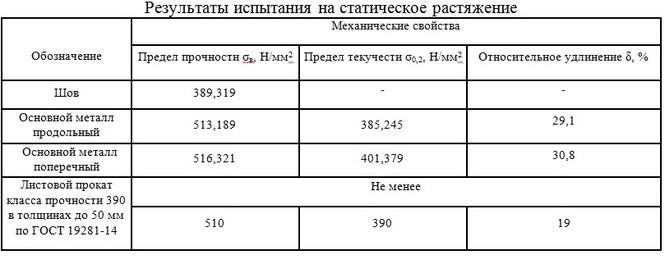

Для определения прочностных характеристик основного металла листов, из которых изготовлен кожух, и сварного соединения проведено испытание на статическое растяжение. Образцы из основного металла вырезались в двух взаимно перпендикулярных направлениях, так как не было известно направление проката исследуемого листа. Образец из сварного соединения изготовлен поперек шва.

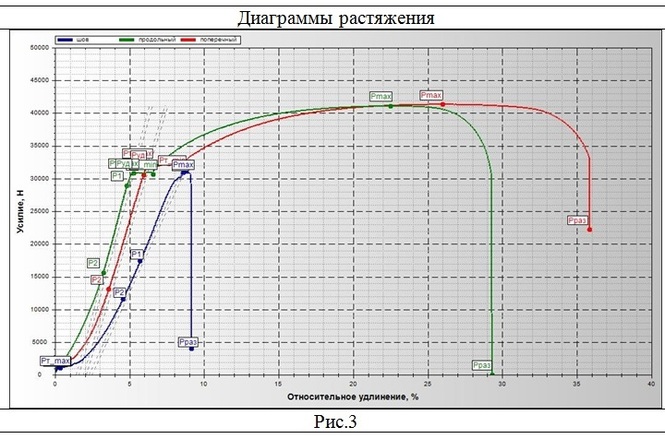

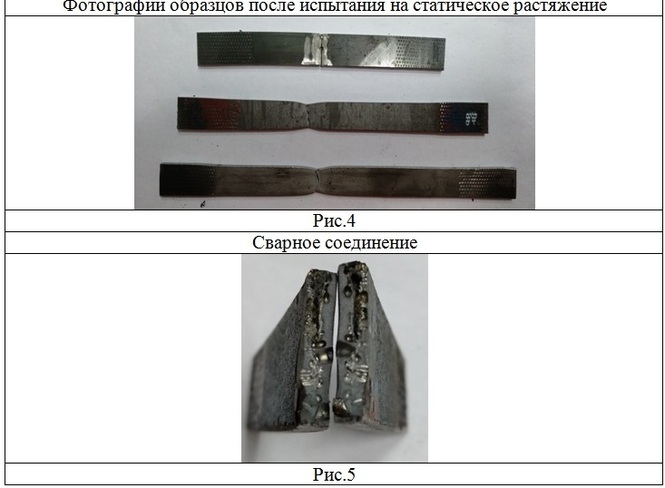

Диаграммы растяжения приведены на рисунке 3. Фотографии образов после испытания показаны на рисунках 4-5. Результаты испытания на статическое растяжение представлены в таблице.

Как видно из таблицы основной металл кожуха вагона по уровню прочностных характеристик удовлетворяет требованиям, предъявляемым ГОСТ 19281-14 к листовому прокату класса прочности 390 в толщинах до 50 мм. Разрушение металла сварного соединения произошло по сварному шву. Сварное соединение неравнопрочно основному металлу – прочность сварного соединения на 25% ниже прочности основного металла.  В разрушенном образце сварного шва присутствует большее количество пор размером 0,5-1,5 мм, которые уменьшают фактическое сечение на 20-30%.

В разрушенном образце сварного шва присутствует большее количество пор размером 0,5-1,5 мм, которые уменьшают фактическое сечение на 20-30%.

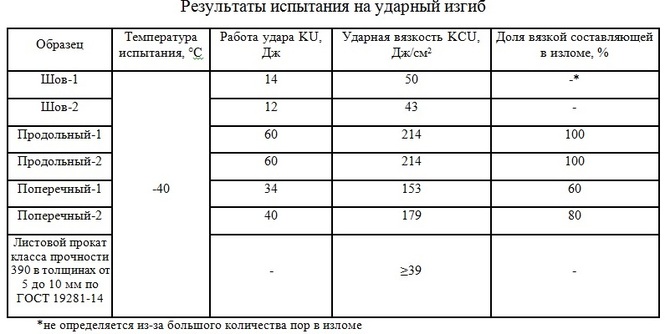

Для определения ударной вязкости основного металла кожуха было проведено испытание на ударный изгиб (ГОСТ 9454-78) на маятниковом копре.

Основной металл кожуха и металл сварного соединения по уровню ударной вязкости удовлетворяет требованиям, предъявляемым ГОСТ 19281-14 к листовому прокату из стали класса прочности 390 в толщинах до 10 мм.

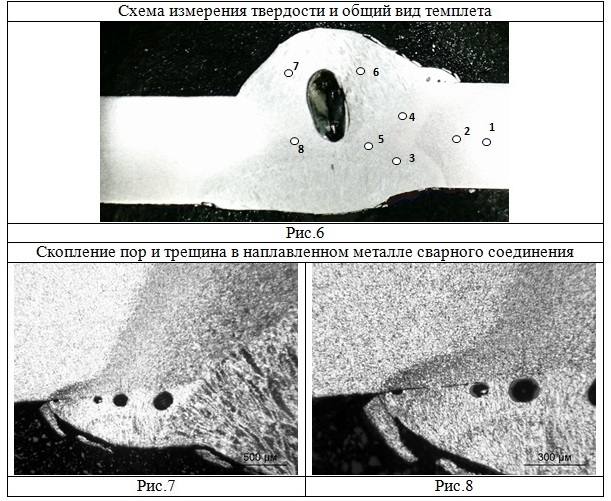

Для определения характера структуры и качества сварных соединений было произведено металлографическое исследование и твердометрия по сечению темплета, вырезанного поперек сварного шва. Травление шлифов производили 3% раствором азотной кислоты в этиловом спирте.

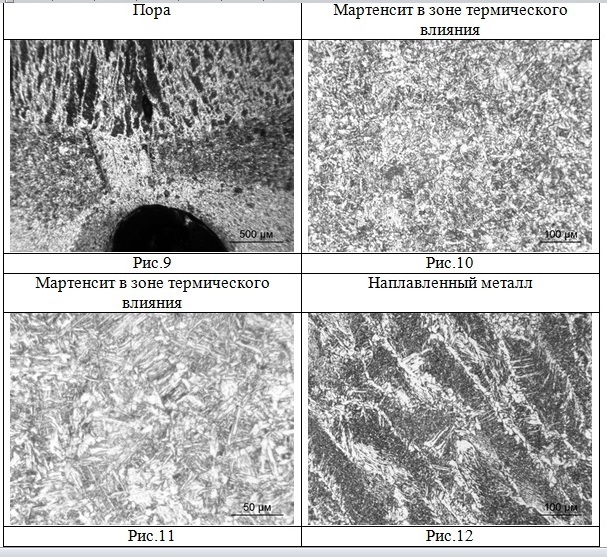

По результатам металлографического исследования установлено, что в наплавленном металле сварного шва присутствуют скопления газовых пор с размером единичных пор до 2 мм.

Зона термического влияния имеет мартенситную структуру, что свидетельствует о нарушении технологического режима сварки, а именно отсутствовал предварительный подогрев свариваемых листов, либо был неправильно подобран рабочий ток.

Основной металл кожуха имеет феррито-перлитную структуру со средним размером ферритного зерна 10 мкм.

По результатам дюрометрического исследования установлено, что металл зон термического влияния сварного шва имеет твердость 250 HV. Столь высокое значение твердости свидетельствует о наличии закалочных структур в ЗТВ и подтверждает данные металлографического анализа.

Краткие выводы:

По результатам проведенных исследований можно сделать однозначный вывод о том, что разрушение кожуха вагона произошло по причине низкого качества заводского сварного соединения. А именно:

- недостаточное рабочее сечение шва;

- низкое качество исполнения сварного соединения (в шве присутствуют газовые поры и закалочные структуры), что привело к образованию трещин по линии сплавления и ее распространению в основной металл;

совокупность вышеперечисленных факторов привела к тому, что прочность сварного соединения оказалась на 30% ниже прочности основного металла кожуха.

<<<предыдущая статья следующая статья>>>

Я бы запроектировал данный стык на подкладной ленте, прихватываемой к одному из листов контактным СА - потому что обратную сторону стыка защищать поддувом технологически нецелесообразно.