Очередная задача заключалась в определении причин трещинообразования в монтажном сварном соединении трубопровода Ду 800×8 мм. Труба эксплуатировалась в течение трех лет при давлении 12 атм и максимальной температуре 130 °С. Разрушение произошло при штатных условиях работы.

В испытательной лаборатории были проведены следующие исследования основного металла трубы и монтажного кольцевого шва: химический анализ, металлографическое и дюрометрическое исследования, определение механических характеристик при статическом растяжении и ударном изгибе. Испытания проведены в соответствии с ПБ 10-573-03 «Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды».

По результатам визуального осмотра фрагмента разрушившейся трубы можно сделать вывод о характере и динамике разрушения: величина максимального раскрытия трещины ~2 мм, характер разрушения хрупко-вязкий. Распространение трещины происходило по монтажному сварному шву. Очаг зарождения трещины находился на стыке заводского и монтажного сварных соединений (точка А на рис. 1). На расстоянии ~150 мм (точка Б на рис. 1) от заводского сварного шва трещина стала распространяться по основному металлу трубы (рис.2). Трещина прошла по дуге и остановилась (увязла) в зоне заводского сварного шва (точка В на рис.1) на расстоянии ~500 мм от места зарождения.

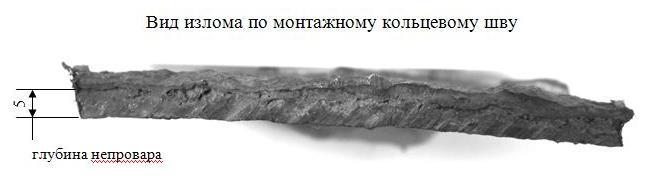

Наружняя поверхность трубы имеет значительные коррозионные повреждения. Однако перфорации стенки трубы по причине коррозионного повреждениядо момента разрушения с внутренней стороны не обнаружено. Толщина стенки по поверхности фрагмента варьировалась от 2 до 5 мм. Поверхность разрушения стенки трубы в месте её распространения по сварному шву образовалась по сдвиговому механизму (вязкий сдвиг). На поверхности излома отчетливо видно, что глубина непровара сварного шва достигает 5 мм. Изменение размера непровара хорошо прослеживается по длине сварного шва. «Живое» сечение трубы в месте зарождения трещины варьировалась от 2 до 4 мм. Дорыв трещины происходил по сдвиговому и хрупкому типу. Признаков существенного коррозионного повреждения на внутренней поверхности трубы в месте несплавления сварного шва не выявлено.

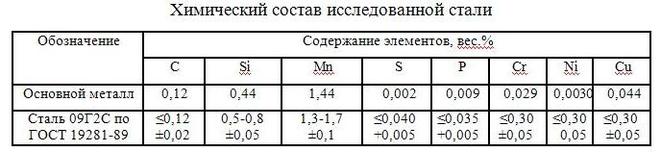

По химическому составу основной металл трубы удовлетворяет требованиям, предъявляемым ГОСТ 19281-89 к прокату из стали 09Г2С.

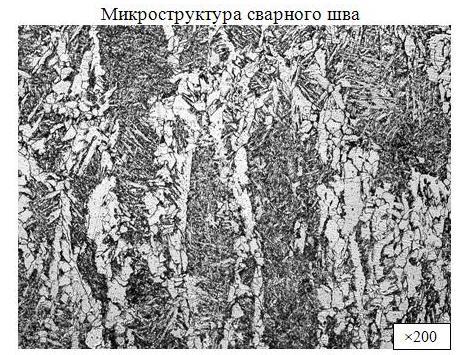

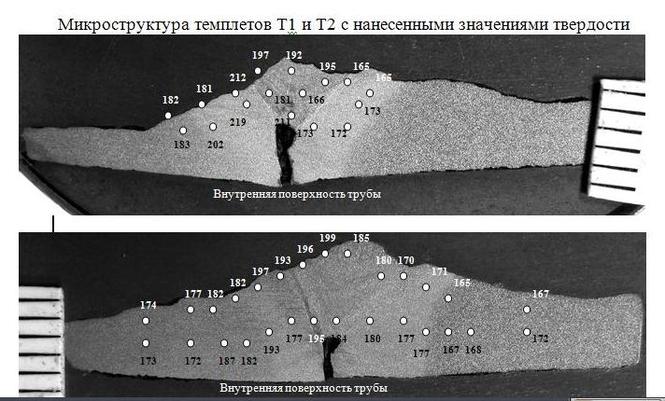

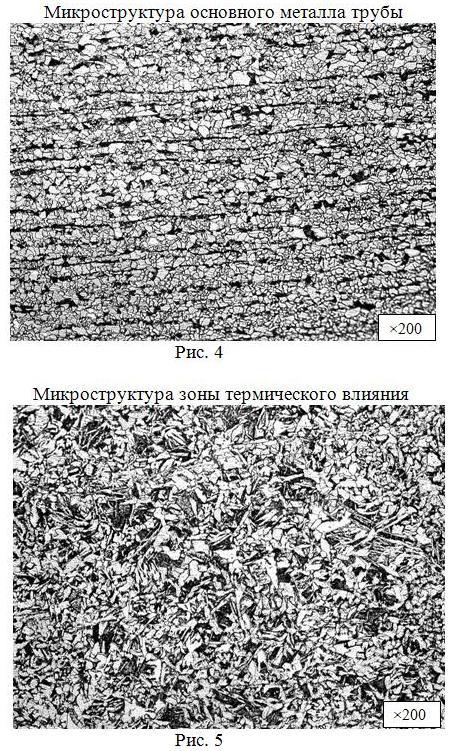

С целью установления причин трещинообразования трубы проводилось металлографическое исследование темплетов, вырезанных перпендикулярно монтажному сварному шву, места вырезки темплетов, показаны на рис.1. Основной металл трубы имеет феррито-перлитную структуру со средним размером зерна феррита ~11 мкм. В структуре наблюдается феррито-перлитная полосчатость (1 балл) по ГОСТ 5640-68.

В результате металлографического анализа темплетов в монтажном сварном соединении даже за пределами очага трещины выявлены непровары глубиной ~2-2,5 мм. Данные дефекты являются недопустимыми по ГОСТ 16037-80 «Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры».

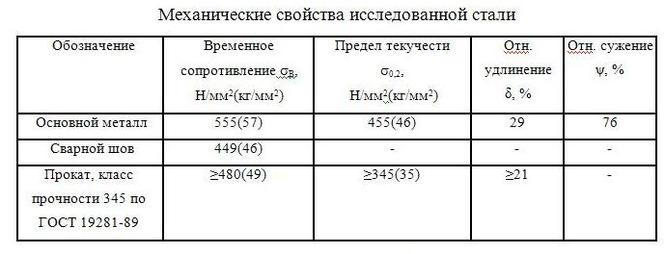

Твердость по сечению сварного соединения (основной металл – зона термического влияния – сварной шов) составляет: (173÷182) – (177÷219) – (170-199). Зон с повышенной твердостью в результате дюрометрического анализа не обнаружено.

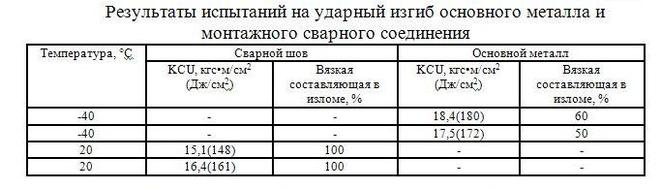

В соответствии с ПБ 10-573-03 «Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды» временное сопротивление (σв) и предел текучести (σт) сварного соединения должно быть не ниже минимально допустимого для основного металла.

В соответствии с ГОСТ 19281-89 ударная вязкость листового проката из класса прочности 345 12 категории при температуре испытания минус 40°С должна быть не менее 4 кгс•м/см2 (39 Дж/см2).

В соответствии с ПБ 10-573-03 «Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды» ударная вязкость при испытании на ударный изгиб образцов тип 3 по ГОСТ 9454-78 при плюс 20°С с надрезом по шву для сварных соединений из сталей перлитного класса должна быть не менее 5 кгс•м/см2 (49 Дж/см2).

Выводы

В результате исследований по установлению причин трещинообразования в монтажном сварном соединении трубопровода Ду 800×8 мм установлено:

- По химическому составу основной металл трубы удовлетворяет требованиям, предъявляемым ГОСТ 19281-89 к прокату из стали 09Г2С.

- По уровню механических свойств основной металл трубы удовлетворяет требованиям, предъявляемым ГОСТ 19281-89 к прокату класса прочности 345. Монтажный сварной шов по уровню предела прочности не удовлетворяет требованиям ПБ 10-573-03 – прочность сварного соединения ниже минимально допустимой для основного металла.

- Основной металл трубы по уровню ударной вязкости KCU удовлетворяет требованиям, предъявляемым ГОСТ 19281-89 к листовому прокату из класса прочности 345 12 категории. Металл монтажного сварного соединения по уровню ударной вязкости KCU удовлетворяет требованиям, предъявляемым ПБ 10-573-03 к сварным соединениям из сталей перлитного класса.

- Трещина, которая привела к разрушению трубы, образовалась на стыке заводского и монтажного сварных соединений. Трещина образовалась вследствие неудовлетворительного качества (недопустимый по размеру непровар) монтажного сварного соединения по геометрическим и прочностным параметрам. На расстоянии ~150 мм от заводского сварного шва трещина начала распространяться по основному металлу трубы. Трещина прошла по дуге и остановилась в зоне заводского сварного шва на расстоянии ~500 мм от места зарождения.

- Трещинообразованию в стенке трубы за пределами сварного соединения способствовала чрезвычайно высокая скорость коррозии, в среднем ~2 мм/год, со стороны наружной стенки трубы. Учитывая соответствие металла трубы стали 09Г2С и структуре, характерной для нормализованного проката (нормальной структуре) нет оснований связывать аномально высокую скорость коррозии с качеством металла.