Перед Компанией "Металл-экспертиза" была поставлена задача по определению причин разрушения проволок в стальном канате. Для решения задачи

- 1 пара – проволоки разрушенные в процессе эксплуатации;

- 2 пара – проволоки, демонтированные с каната, бывшего в эксплуатации;

- 3 пара – проволоки, демонтированные с каната, лежавшего на складе

Изображения одной пары проволок представлено на рисунке. Все проволоки, представленные для исследования, имеют следы пластической деформации изгибом с кручением, что связано расположением проволок в канате.

Исследование проволок включало: проведение металлографического и дюрометрического анализа, определение прочностных характеристик при растяжении, фрактографический анализ изломов разрушенных проволок.

По результатам металлографического анализа установлено, что металл всех исследованных проволок имеет структуру мелкопластинчатого мартенсита. Что свидетельствует о закалке после нагрева под вытяжку через фильеру при производстве проволоки.

По результатам измерения твердости установлено, что твердость металла проволок одинакового диаметра из разных пар приблизительно равна – и колеблется в пределах от 565 до 613 HV для проволок диаметром 1,95 мм и в пределах от 532 до 565 для проволок диаметром 3,6 мм. Данная высокая твердость обусловлена мартенистной структурой металла исследуемых проволок.

В результате испытания на статическое растяжение выявлено не соответствие сертификату испытаний (предоставлен Заказчиком) металла проволок по уровню предела прочности. Сертификату удовлетворяет только проволока из третьей пары (лежавшие на складе) диаметром 1,95 мм. Снижение предела прочности относительно нормируемого сертификатом составляет от 26 до 59 Н/мм2 для проволок диаметром 1,95 мм и от 110 до 249 Н/мм2 для проволок диаметром 3,6 мм.

Для изучения поверхностей изломов разрушенных проволок было проведено фрактографическое исследование. Просмотр изломов осуществляли на сканирующем электронном микроскопе.

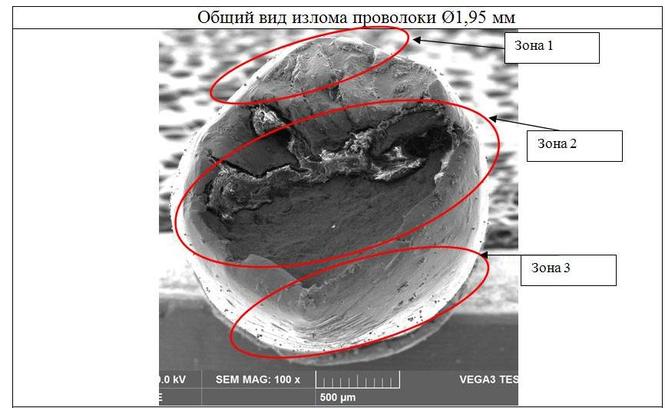

На общем виде излома проволоки Ø1,95 мм хорошо различимы три зона разрешения:

- 1 – зона зарождения трещины;

- 2 – зона стабильного роста трещины;

- 3 – зона долома.

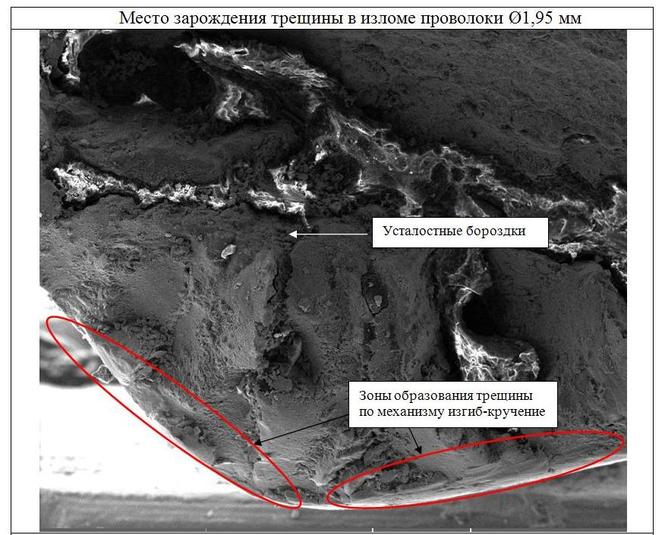

Зона зарождения содержит следы образования трещины по механизму изгиб с кручением, это свидетельствует о том, что в этом месте сечения проволоки присутствовали напряжения выше предела прочности.

После своего образования трещина росла по усталостному механизму, о чем свидетельствуют усталостные бороздки. Это говорит о том, что проволока какое-то время была в эксплуатации после зарождения трещины.

В зоне долома присутствуют присутствуют характерные ступеньки – следы нестабильного (скачкообразного) роста трещины.

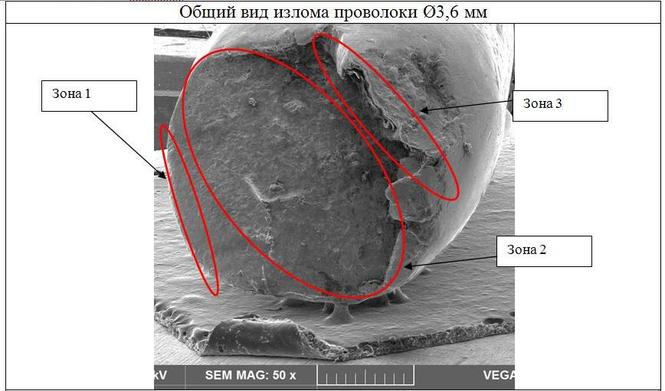

На общем виде излома проволоки Ø3,6 мм хорошо различимы три зона разрешения:

- 1 – зона зарождения трещины;

- 2 – зона стабильного роста трещины;

- 3 – зона долома.

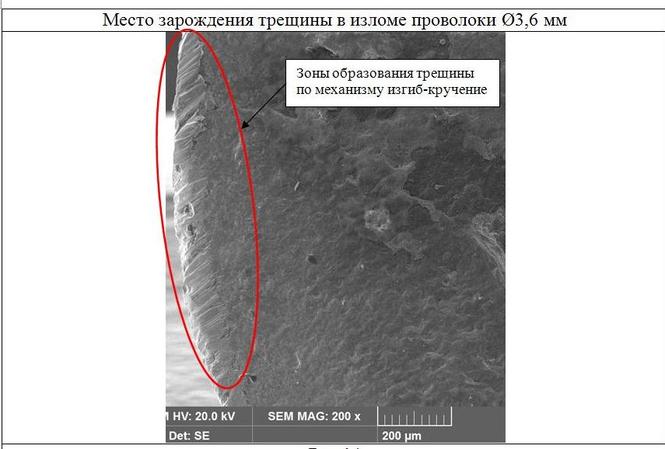

Зона зарождения содержит следы образования трещины по механизму изгиб с кручением, это свидетельствует о том, что в этом месте сечения проволоки присутствовали напряжения выше предела прочности.

Выводы:В результате комплексного исследования металла трех пар проволок установлено:

- Металл всех исследованных проволок имеет структуру мелкопластинчатого мартенсита. Что свидетельствует о закалке после нагрева под вытяжку через фильеру при производстве проволоки;

- Твердость металла проволок одинакового диаметра из разных пар приблизительно равна – и колеблется в пределах от 565 до 613 HV для проволок диаметром 1,95 мм и в пределах от 532 до 565 для проволок диаметром 3,6 мм. Данная высокая твердость обусловлена мартенистной структурой металла исследуемых проволок.

- Фактический предел прочности металла проволок не соответствует заявленным в сертификате испытаний (предоставлен Заказчиком). Сертификату удовлетворяет только проволока из третьей пары (лежавшие на складе) диаметром 1,95 мм. Снижение предела прочности относительно нормируемого сертификатом составляет от 26 до 59 Н/мм2 для проволок диаметром 1,95 мм и от 110 до 249 Н/мм2 для проволок диаметром 3,6 мм.

- Зарождение трещин в изломах разрушившихся проволок произошло по механизму изгиб-кручение. Этот тип зарождения трещин свидетельствует о том, что в сечении разрушенных проволок присутствовали напряжения выше предела текучести.

- Высокие напряжения изгиба и кручения в местах начального трещинообразования, вкупе с заниженными фактическими прочностными характеристиками металла проволоки, с высокой долей вероятности привели к разрушению исследуемых проволок.

<<<предыдущая статья следующая статья>>>