Очередная экспертиза металлов, проведенная в испытательной лаборатории, заключалась в определении причин плохой обрабатываемости чугунных отливок. К нам обратился Заказчик со следующей проблемой:

при изготовлении отливок и их последующей механической обработки в условиях производства возникают случаи,

Для исследования Заказчиком были предоставлены 4 фрагмента отливок (размером 100×15×10 мм): два фрагмента от отливки с хорошей обрабатываемостью (условный номер 1) и два фрагмента от отливки с плохой обрабатываемостью (условный номер 2).

Исследование включало: проведение химического анализа, определение твердости, механических характеристик при растяжении и ударном изгибе, металлографический анализ.

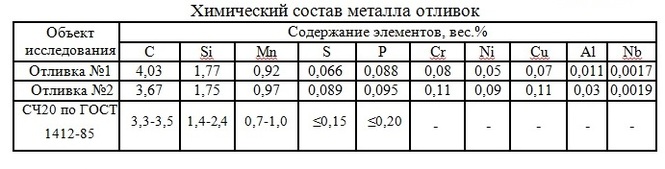

По химическому составу металл исследованных отливок соответствует требованиям, предъявляемым ГОСТ 1412-85 к чугуну марки СЧ20, за исключение содержания углерода. Фактическое содержание углерода в отливках №1 и №2 выше максимально допустимого ГОСТ 1412-85 на 15% и 5 % соответственно. Стоит отметить завышенное относительно отливки №1 содержание легирующих и примесных элементов (S, P, Cr, Ni, Cu) в отливке №2.

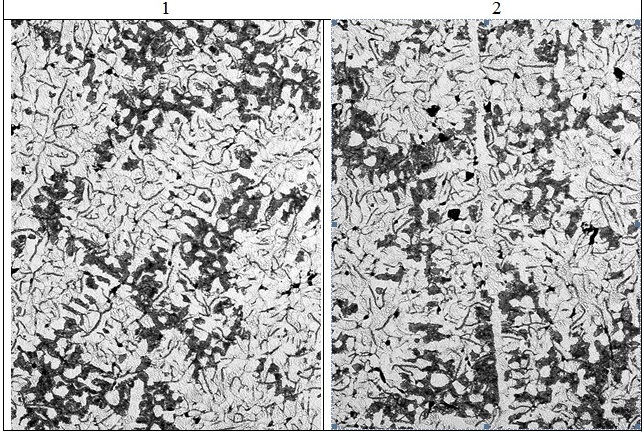

В результате металлографического анализа установлено, Металл отливок имеет структуру серого чугуна с пластинчатым графитом, причем, количество перлита в отливке №1 в два раза меньше, чем в отливке №2.

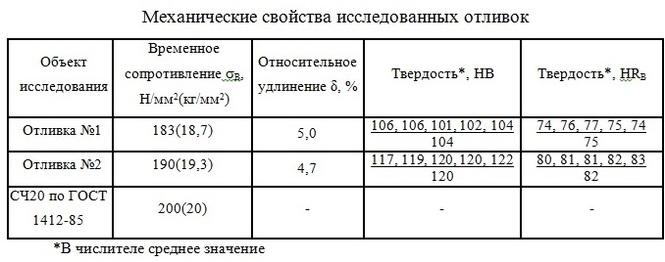

По уровню предела прочности металл отливок №1 и №2 не удовлетворяет требованиям, предъявляемым ГОСТ 1412-85 к отливкам из серого чугуна СЧ20. Фактическое временное сопротивление отливок №1 и №2 ниже минимально допустимого ГОСТ 1412-85 на 9% и 5% соответственно. Прочностные характеристики отливки №2 (σв, HB, HRB) выше, чем у отливки №1 на 4%, 15% и 9% соответственно.

По уровню предела прочности металл отливок №1 и №2 не удовлетворяет требованиям, предъявляемым ГОСТ 1412-85 к отливкам из серого чугуна СЧ20. Фактическое временное сопротивление отливок №1 и №2 ниже минимально допустимого ГОСТ 1412-85 на 9% и 5% соответственно. Прочностные характеристики отливки №2 (σв, HB, HRB) выше, чем у отливки №1 на 4%, 15% и 9% соответственно.

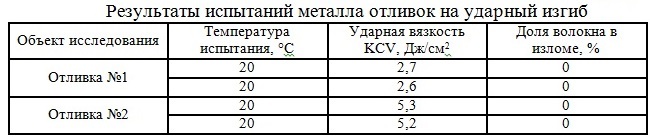

По результатам испытаний металла отливок на ударный изгиб стоит отметить крайне низкое сопротивление металла отливок хрупкому разрушению. Ударная вязкость металла отливки №1 в 2 раза ниже, чем у металла отливки №2.

Выводы:

Сравнительный анализ характеристик металла отливок №1 и №2 показывает ряд отличий:

- в отливке №2 содержание углерода на 10% ниже, чем в отливке №1, а содержание легирующих и примесных элементов (S, P, Cr, Ni, Cu) выше на 35%, 8%, 38%, 80% и 57% соответственно;

- прочностные характеристики отливки №2 (σв, HB, HRB) выше, чем у отливки №1 на 4%, 15% и 9% соответственно;

- ударная вязкость металла отливки №1 в 2 раза ниже, чем у металла отливки №2.

Несмотря на ряд вышеперечисленных различий, структуры металла отливок №1 и №2, а именно форма, плотность, протяженность графита, идентичны. Исключение – количества перлита – 30% и 60% для отливок №1 и №2 соответственно.

Худшая обрабатываемость отливки №2 по сравнению с отливкой №1 вызвана большим (в 2 раза) количеством перлита, что обусловлено пониженной способностью к графитизации отливки №2. Существенное снижение склонности к графитизации происходит из-за уменьшенного количества углерода в отливке №2 (на 10%) и из-за повышенного количества серы (на 35%).