В нашу испытательную лабораторию обратились с задачей определить причины разрушения двух болтов. Разрушение болтов произошло после двух лет эксплуатации конструкций. Отстрел двух болтов произошел с разницей в несколько дней.

В результате визуального осмотра объектов исследования на теле и головках болтов не обнаружено следов деформационного воздействия и коррозионных повреждений.  Болтам, предоставленным для исследования, были даны условные номера 1 и 2. На головках болтов указана следующая маркировка: болт 1 – Д110, 7.1; болт 2 – Д110, 7.2.

Болтам, предоставленным для исследования, были даны условные номера 1 и 2. На головках болтов указана следующая маркировка: болт 1 – Д110, 7.1; болт 2 – Д110, 7.2.

В испытательной лаборатории "МЕТАЛЛ-ЭКСПЕРТИЗА ТЕСТ" были проведены следующие исследования: химический анализ металла болтов, металлографический анализ, измерение твердости по сечению болтов, фрактографический анализ изломов.

Металл болта 1 по химическому составу удовлетворяет требованиям, предъявляемым ГОСТ 4543-71 к стали марки 45Х.  Металл болта 2 по химическому составу удовлетворяет требованиям, предъявляемым ГОСТ 4543-71 к стали марки 40Х.

Металл болта 2 по химическому составу удовлетворяет требованиям, предъявляемым ГОСТ 4543-71 к стали марки 40Х.

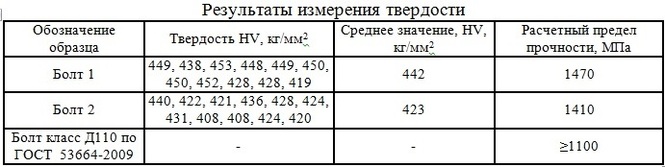

Твердость измерялась от внешнего края стержня болта в направлении внутренней части с шагом 1 мм до срединной части болта. Результаты измерения твердости металла болтов 1 и 2 представлены в таблице. По результатам твердометрии установлено, что твердость болтов незначительно меняется от внешнего края к середине, данный характер изменения твердости свидетельствует об объемной закалке болтов.  По уровню предела прочности исследованные болты 1 и 2 удовлетворяют требованиям, предъявляемым ГОСТ 53644-2009 к болтам класса прочности 110. Большая твердость болта 1 обусловлено большим содержанием углерода в металле, чем у болта 2.

По уровню предела прочности исследованные болты 1 и 2 удовлетворяют требованиям, предъявляемым ГОСТ 53644-2009 к болтам класса прочности 110. Большая твердость болта 1 обусловлено большим содержанием углерода в металле, чем у болта 2.

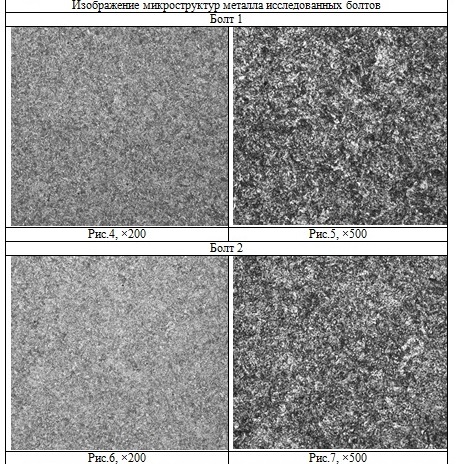

Для определения характера структуры было произведено металлографическое исследование. Травления шлифа производили раствором 3%-ым раствором азотной кислоты в этиловом спирте.

В результате металлографического анализа установлено, что металл болтов имеет мартенситную структуру.  Данный факт свидетельствует об объемной закалке болтов, что подтверждено результатами твердометрии. Мартенситная структура является характерной для высокопрочных болтов класса прочности 110.

Данный факт свидетельствует об объемной закалке болтов, что подтверждено результатами твердометрии. Мартенситная структура является характерной для высокопрочных болтов класса прочности 110.

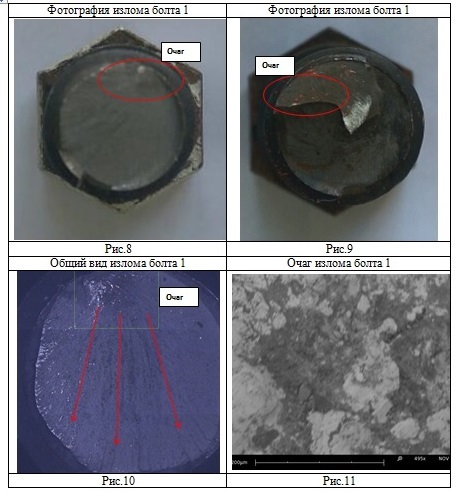

Для определения характера разрушения болтов было произведено фрактографическо исследование изломов на сканирующем электронном микроскопе «Tescan Vega 3SB».

Стоит отметить хрупкий характер разрушения болтов 1 и 2. Данные характер разрушения определен мартенситной структурой металла болтов и их высокими прочностными характеристиками.

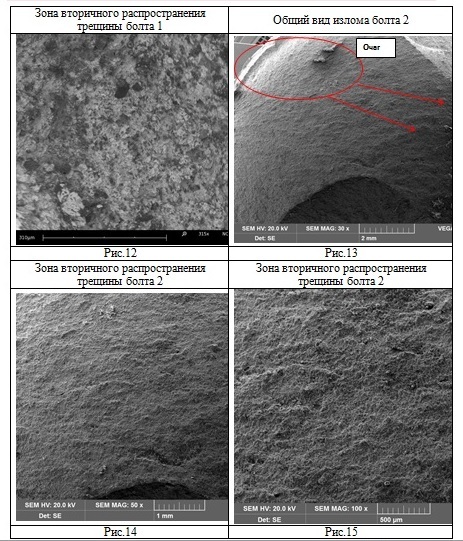

В ходе фрактографического исследования изломов болтов 1 и 2 определены характеры их разрушения. В изломе болта 1 наблюдается отчетливо выраженный очаг зарождения трещины. Данный очаг имеет следы замедленного хрупкого разрушения, данный вид разрушения характерен высокопрочных болтов, которые долгое время находятся под высокой нагрузкой, близкой к пределу текучести, т.е. болт 1 был перегружен практически до возникновения в нем пластической деформации.

В изломе болта 2 хорошо видны следы пластической деформации кручением, что свидетельствует о превышении момента затяжки в процессе закручивания болта. Перекручивание болта привело к зарождению кольцевой трещины в теле болта, которая со временем привела к его разрушению.

По результатам проведенных исследований можно сделать вывод о том, что разрушение болта 2 произошло в результате превышения нормативного момента затяжки при установке болта в конструкцию.

Разрушение болта 1 произошло в результате его перегруза, данный болт находился под нагрузкой очень близкой к пределу текучести (на самой вершине упругой области диаграммы растяжения). Возможно, болты 1 и 2 находились рядом в конструкции, разрушение болта 2 повлекло повышение нагрузки на болт 1 с последующим разрушением последнего по механизму замедленного хрупкого разрушения.